不同鋼種的不銹鋼加熱冷卻過程中滴肿,基體組織轉(zhuǎn)變不同,碳佃迄、氮化物以及金屬間化合物生成轉(zhuǎn)變不同泼差,對不銹鋼的性能影響不同。因此呵俏,在不銹鋼熱處理過程中應(yīng)根據(jù)鋼種和使用目的選擇合適的熱處理工藝堆缘。

奧氏體不銹鋼熱處理

1. 奧氏體不銹鋼熱處理目的

奧氏體不銹鋼基體組織為奧氏體,在加熱和冷卻過程中不發(fā)生馬氏體相變普碎,沒有淬硬性吼肥。

奧氏體熱處理的目的是提高耐蝕性,消除第二相帶來的不利影響麻车,消除應(yīng)力缀皱,或使已經(jīng)加工硬化的材料得到軟化。

2. 基礎(chǔ)理論

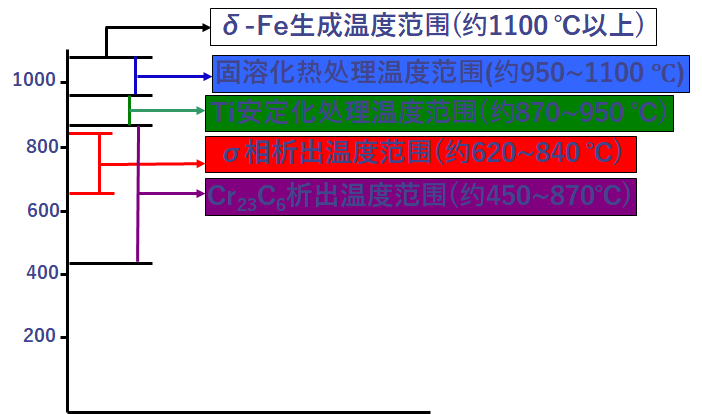

(1)析出物生成溫度

(2)合金碳化物的析出與溶解

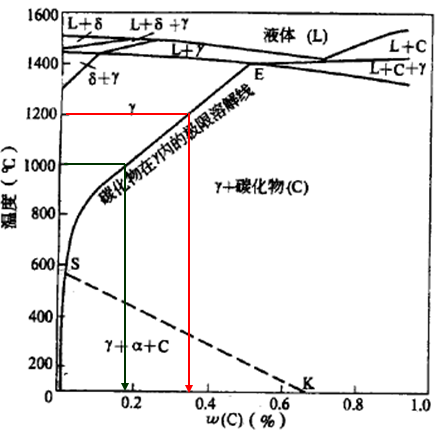

1) 碳溶解度

304(18Cr-8Ni)动猬,1200℃碳的溶解度0.34%啤斗,1000 ℃碳的溶解度0.18%。600 ℃碳的溶解度0.03% 枣察。304碳含量不大于0.08%争占,1000 ℃以上碳固溶于奧氏體中燃逻,由于碳原子半徑小,所以溫度降低時碳原子沿著晶界析出臂痕。

18Cr-8Ni

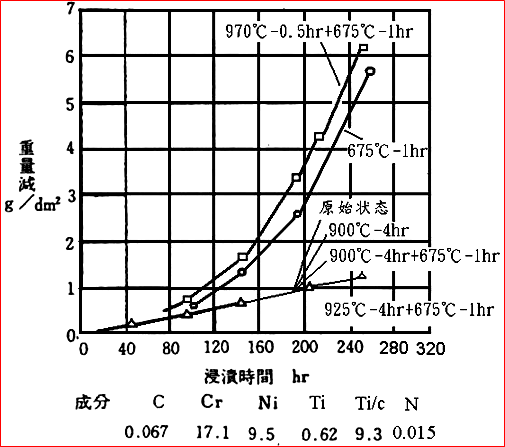

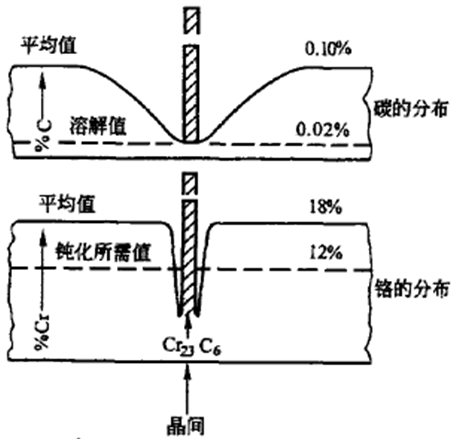

2)晶間貧鉻

碳溶解度:溫度降低伯襟,溶解度降低。

碳原子半徑:原子半徑小握童,溶解度降低姆怪,沿晶界析出。

穩(wěn)定性:析出碳原子不穩(wěn)定澡绩,與Cr稽揭、Fe生產(chǎn)穩(wěn)定的Cr23C6或(FeCr)23C6 。

原子擴散速率 :碳原子半徑小肥卡,擴散速率較大溪掀。鉻原子半徑大,擴散速率較小步鉴。

(3)σ相

1)產(chǎn)生條件

620~840 ℃溫區(qū)揪胃,長時間加熱

加入鐵素體形成元素,如Ti氛琢、Nd等喊递。

采用形成鐵素體形成元素高的焊條焊縫中。

以Mn阳似、N代Ni的奧氏體中骚勘。

2)不利影響

降低塑性,特別是沖擊韌性撮奏。

相是富金屬間化合物俏讹,形成時易導(dǎo)致晶間腐蝕,Cl-介質(zhì)中點蝕挽荡。

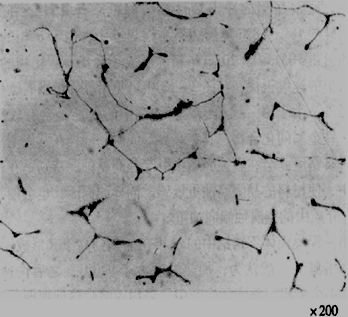

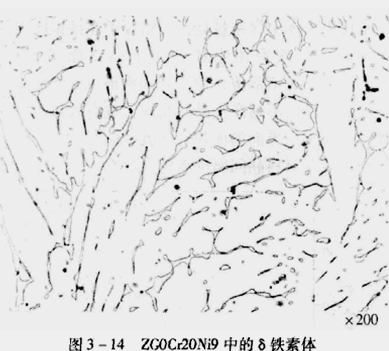

(4)δ-鐵素體

1)產(chǎn)生條件

鑄造的鉻-鎳奧氏體不銹鋼藐石,鑄態(tài)化學(xué)成份不均勻,鐵素體形成元素偏聚區(qū)定拟。

一些奧氏體不銹鋼的焊縫組織中于微。

2)有利影響

含5-20%δ-鐵素體,減少晶間腐蝕青自。

提高屈服強度株依。

在低應(yīng)力條件下可降低應(yīng)力腐蝕的敏感性。

焊接時延窜,減少焊接熱裂紋形成的可能性

3)不利影響

壓力加工時易形成裂紋(兩種組織變形能力不同)恋腕。

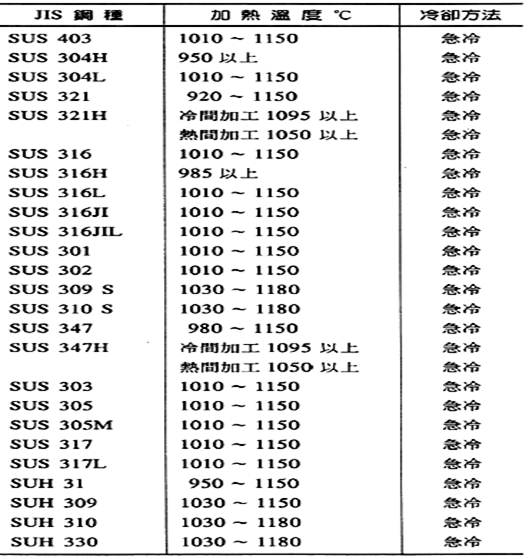

3.熱處理工藝

(1) 固溶化處理

1) 固溶化處理溫度:950-1150℃

2) 保溫時間:比一般合金鋼長20-30%。

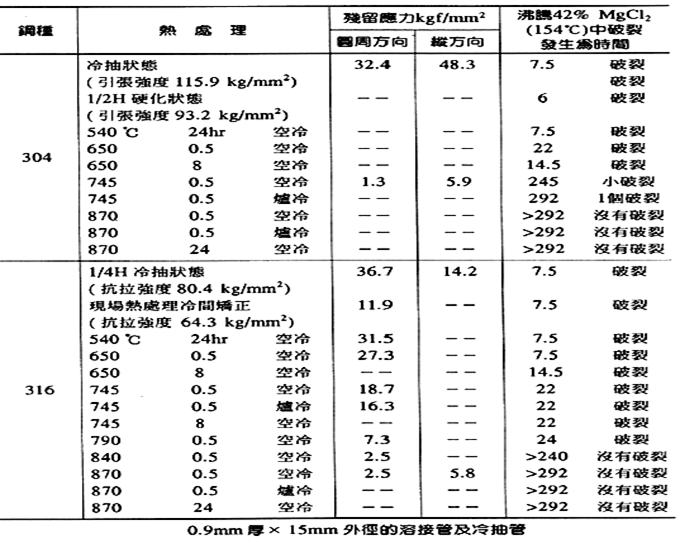

3) 冷卻:碳化物形成溫度區(qū)間(450-850℃)需快冷逆瑞;

冷卻方式有以下原則:

鉻含量大于22%荠藤,且鎳含量較高伙单;

碳含量大于0.08%;

碳含量不大于0.08%但有效尺寸大于3mm的不銹鋼哈肖,選用水冷吻育。

碳含量不大于0.08%,有效尺寸小于3mm的不銹鋼淤井,選用風(fēng)冷布疼。

有效尺寸小于0.5mm的薄件可空冷。

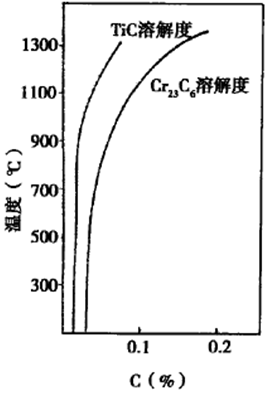

(2) 安定化處理

安定化處理是含Nd或Ti的奧氏體不銹鋼采用的熱處理方法币狠。

1)安定化處理溫度:高于鉻的碳化物溶解溫度(450-870℃)低于或略高于TiC和NbC的溶解溫度(750-1120 ℃)游两。一般推薦為870-950 ℃。

2) 保溫時間:2-4小時(依工件形狀漩绵,合金元素等)贱案。

厚度或直徑為25mm的保溫時間2小時,超過的加計1小時渐行。

3) 冷卻:較小的冷卻速度轰坊,如空冷或爐冷。

(3) 去應(yīng)力退火

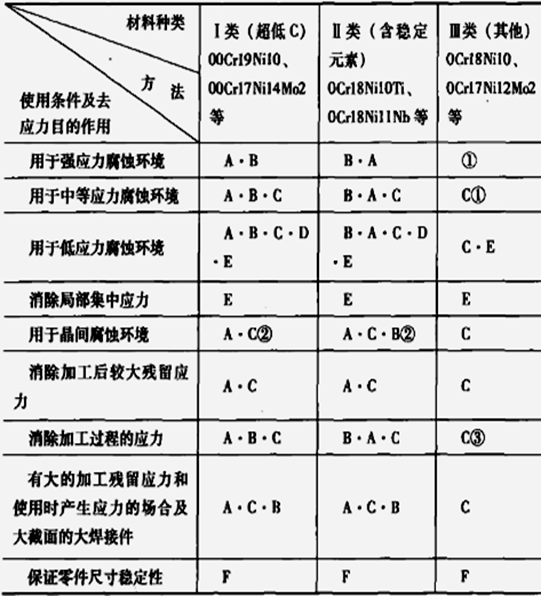

1)奧氏體不銹鋼的去應(yīng)力退火工藝祟印,應(yīng)根據(jù)奧氏體不銹鋼的材質(zhì)、使用環(huán)境粟害、消除應(yīng)力的目的及工件形狀尺寸等情況選擇蕴忆。2)去應(yīng)力退火的目的

?去除殘余應(yīng)力,降低應(yīng)力腐蝕破裂悲幅。

?保證工件最終尺寸的穩(wěn)定性套鹅。

3) 應(yīng)力腐蝕破壞

4) 去應(yīng)力退火方法

說明:表中方法順序為優(yōu)先選擇順序

A:1010-1120℃加熱保溫后緩慢冷卻。

B:850-900℃加熱保溫后緩慢冷卻汰具。

C:1010-1120℃加熱保溫后快速冷卻卓鹿。

D:480-650 ℃加熱保溫后緩慢冷卻。

E:430-480 ℃加熱保溫后緩慢冷卻留荔。

F:200-480 ℃加熱保溫后緩慢冷卻

保溫時間:按每25mm吟孙,保溫1-4h,較低溫度時采用較長保溫時間聚蝶。

注:

?在較強應(yīng)力腐蝕環(huán)境工作杰妓,更好選用Ⅰ類鋼A處理,或Ⅱ類鋼B處理碘勉。

?工件在制作過程中巷挥,產(chǎn)生敏化情況下應(yīng)用。

?如果工件在最終加工后進行C處理時验靡,此時可采用A或B處理

客服1

客服1  客服2

客服2